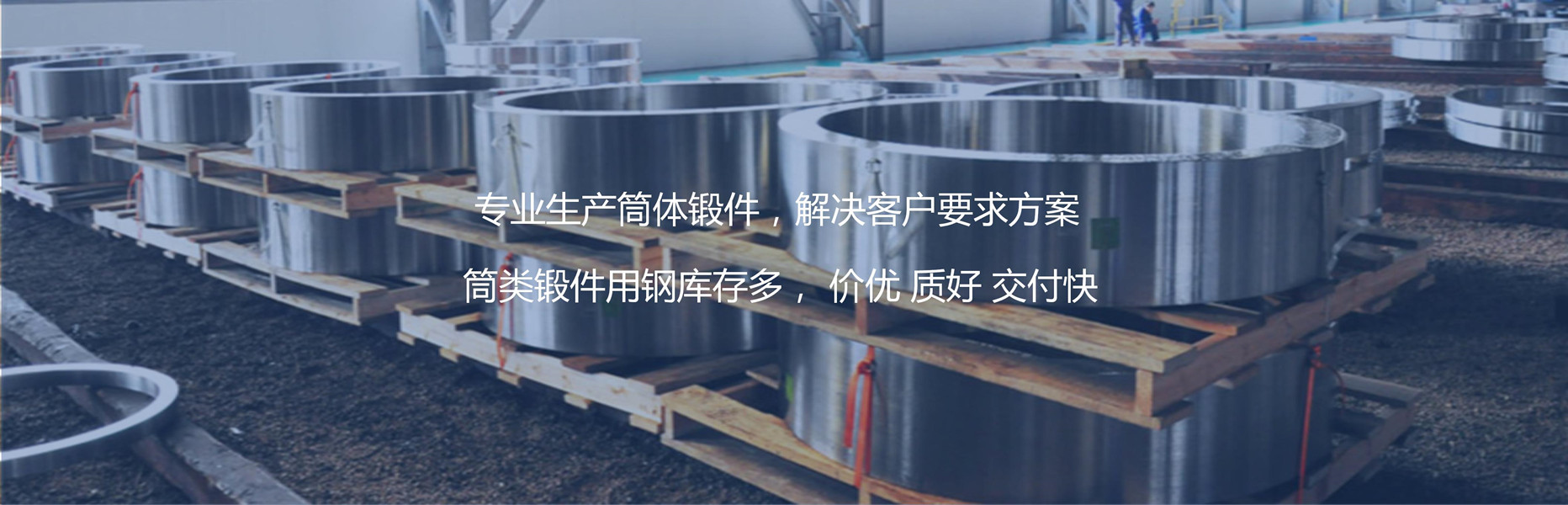

為保證筒形鍛件質量,分析其形狀特點與成形輥鍛的工藝,表明存在如下一些要解決的問題。

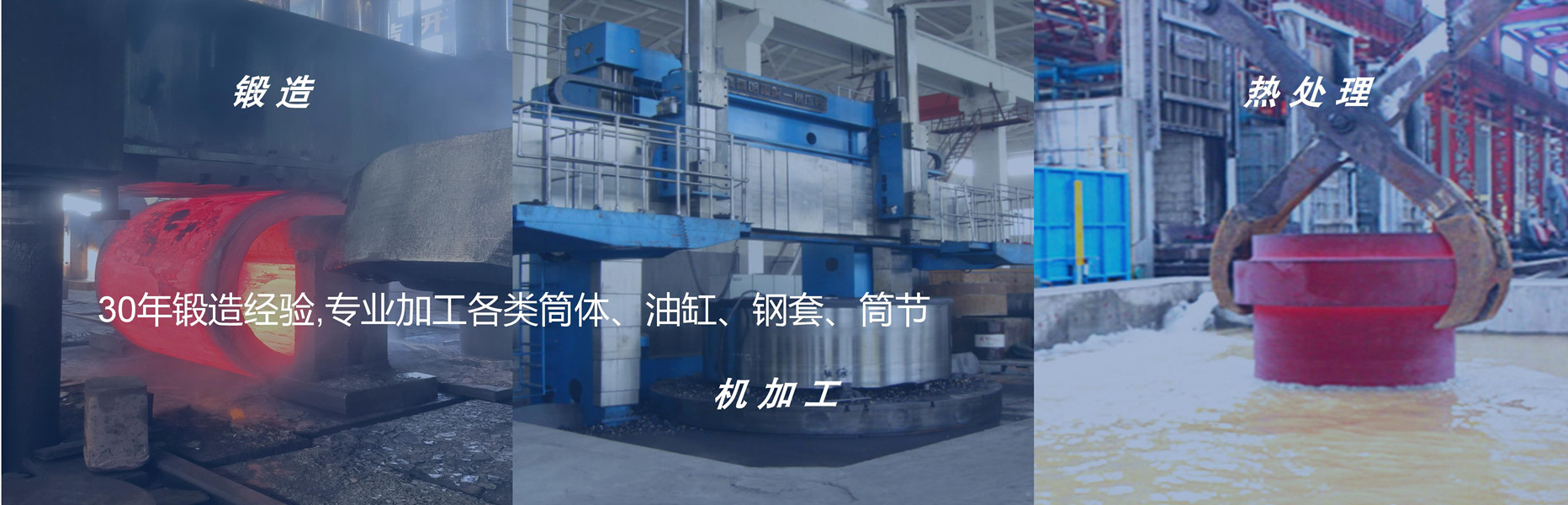

1. 不均勻變形

筒形鍛件較長區段兩側截面的形狀是不對稱的,因而輥鍛變形時該段左右兩側將有較大的不均勻變形,使未進入變形區的毛坯左右偏擺,已變形的毛坯水平彎曲,前者導致出現刮傷、折疊、甚至不能充滿型槽,后者將使輥出毛坯無法進入下道次的輥鍛型槽。

2. 大展寬變形量

根據輥鍛變形的特點,不能使筒形鍛件和彈簧座工字型截面一側的長腿在深而窄的型槽中良好成形。為此,必須在制坯的***道型槽中就使此部位有很大的寬展量并考慮到后兩道輥鍛型槽中被拉縮的減小值,才能保證此兩部位要求的尺寸。

3. 毛坯與型槽的對中性及長度控制

多道次成形輥鍛工藝中,各道次毛坯在縱向上的不同部分能否準確進入相應型槽是筒形鍛件各部分成形良好的關鍵,特別是展開長度很大的前軸輥鍛件,在生產條件下的延伸和前滑波動值又較大,妥善解決這個問題就更顯得重要。

4. 毛坯咬入及前壁難成形區的成形

筒形鍛件兩端的圓柱形拳頭用一般選料和咬入方式難以保證既能順利咬入,又使拳頭良好成形。

全國免費客服電話

13293500000

全國免費客服電話

13293500000