— 資訊 —

全國免費客服電話

13293500000

全國免費客服電話

13293500000

郵箱:13293500000@163.com

手機:13293500000

電話:0350-6068888

地址:中國山西

發布時間:2023-09-14 人氣:

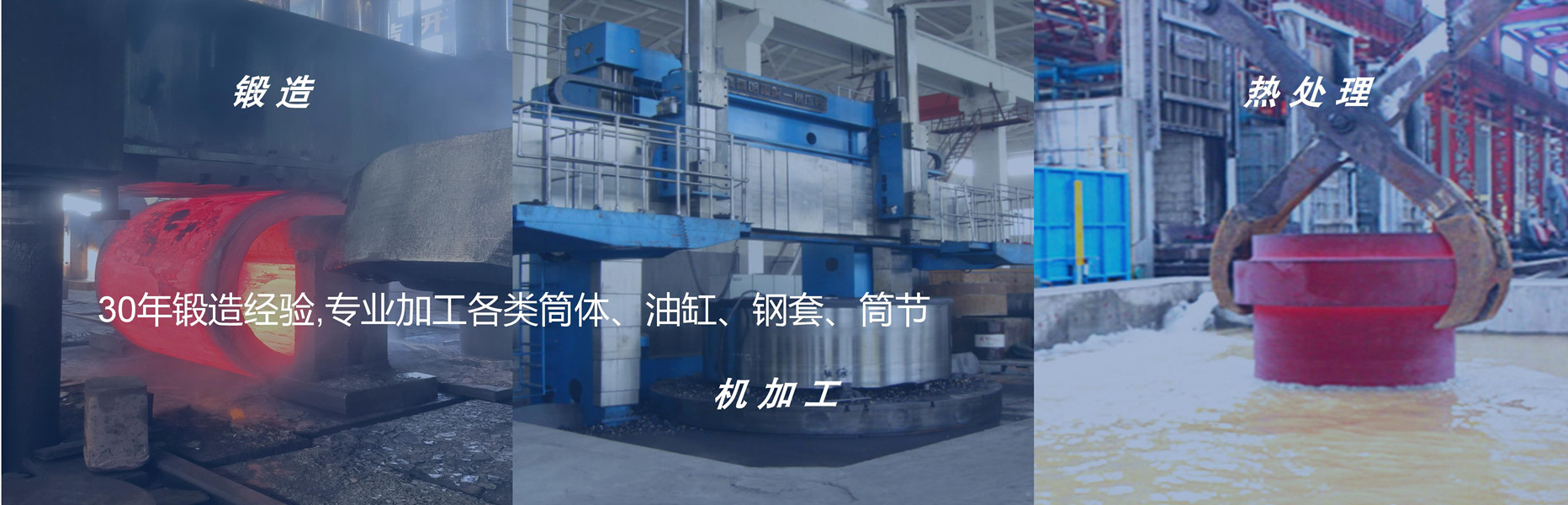

針對筒類鍛件的各種質量問題,如端面折傷、飛邊折疊進入筒身內部、橢圓、氧化鐵皮坑等,分析研究了其產生的原因,結合生產實際情況提出了預防及解決措施,以提高筒類鍛件的表面質量。

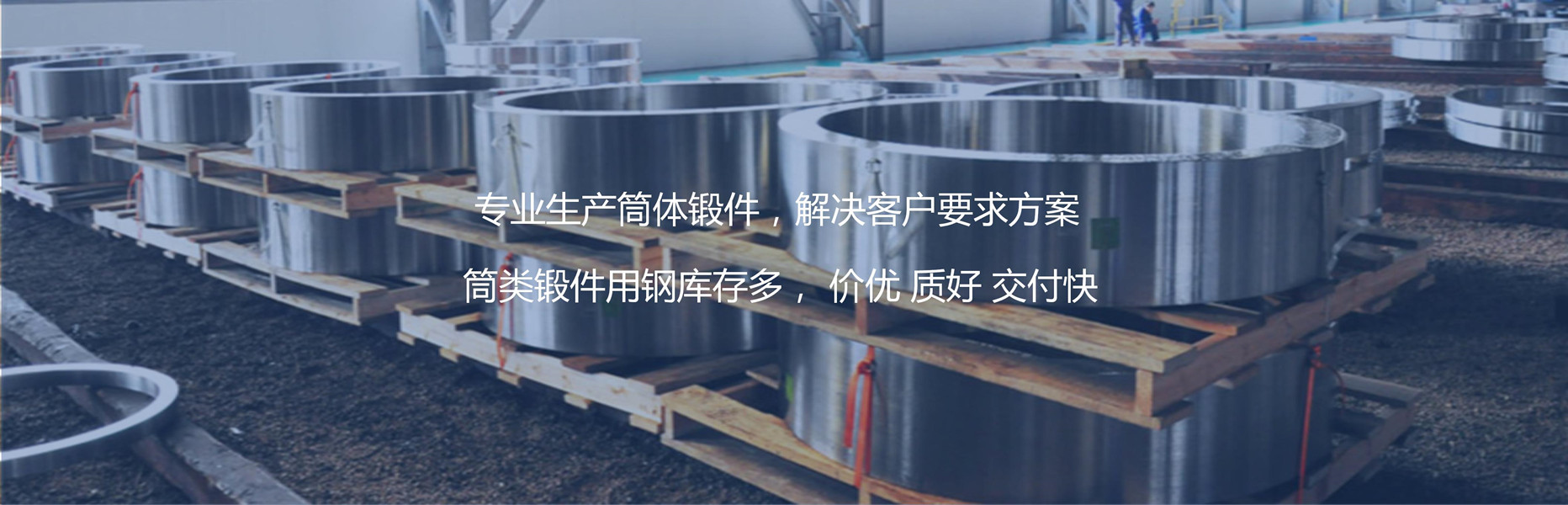

筒節是壓力容器中重要的組成部分,筒節質量的好壞直接關系到整臺反應器的好壞。由于筒節大部分都需要鐓粗沖孔、芯棒拔長、擴孔等工序,所以在生產過程中容易出現飛邊、折傷 、橢圓等質量問題而導致鍛件報廢 。通過長期的生產跟蹤 ,筒類鍛件容易出現以下幾種質量問題: 內外表面出現凹坑、折傷;端面長短不齊、壁厚不均勻;筒節端面出現折傷以及飛邊開裂、飛邊折疊進入筒身內部;出成品后橢圓度較大。

1.筒身內外表面出現凹坑的原因是:鍛件在爐內長時間高溫加熱 ,自身產生較厚的氧化鐵皮,鍛造前沒有用合適的方法徹底清除氧化皮,鍛造過程中將較厚的氧化皮壓入鍛件本體造成凹坑;坯料與加熱爐墊鐵上的氧化皮粘連,鍛造前同樣是由于沒有用合適的方法去除,導致氧化皮壓入鍛件本體。

2.內外表面產生折傷主要是由于鍛造過程中錘與錘的搭接量以及壓下量存在問題所致。

3.筒節壁厚不均主要是由于坯料沖孔沖偏后,在芯棒拔長和擴孔出成品時沒有及時的調整壓下量所致。

4.鍛件端面出現折傷、飛邊開裂以及飛邊折疊進入筒身內部,主要是由于沖孑L工序造成。折傷的產生是由于在沒有設計專用漏沖脫附具前,漏沖脫采用兩個平臺相互配合,坯料端面和大小平臺接觸處產生勒痕,坯料勒痕處在芯棒拔長或馬杠擴孑L過程中逐漸演變成折傷,飛邊開裂和飛邊折疊進入筒身內部主要是由于沖孔后毛刺沒得到及時的處理,在后序芯棒拔長和馬杠擴孔過程中逐漸產生。

解決方法及預防措施

1、為了避免氧化皮造成的質量問題采取如下措施:在加熱墊鐵上鋪石棉氈,阻斷坯料與加熱墊鐵上氧化皮的粘連,但是高溫狀態下在墊鐵上鋪石棉氈比較困難同時容易造成石棉氈浪費,這種方法適合于重點產品;利用特種吊鉗的結構特點,待筒節放置在馬架上后,將特種吊鉗合抱在筒節有氧化皮的部位,操作車夾持馬杠反復旋轉,帶動筒節旋轉將粘連的氧化鐵皮刮下。

2、為了避免由于料溫不均造成筒節在芯棒拔長時出現長短面和坯料被燒成橢圓的情況,可以采用將坯料保溫一定時間后,旋轉一定角度再進行保溫。

3、為了從根本上解決筒節端面折傷、飛邊開裂以及飛邊折疊進入筒身本體等質量問題,采用以下措施:設計專用漏沖脫附具徹底避免端面折傷的產生;坯料沖孔(芯棒拔長)結束后采用吹氧(氣割)的方式將飛邊徹底清除。

4、簡節出成品后由于自重將會使橢圓度增大,所以采用立料裝置將出成品后的筒節豎立放置 。

5、相對進給量和單道次壓下量是鍛造時的重要參數,相對進給量 b/h(b為砧寬;h為坯料高度)太小或太大都容易產生折傷,所以鍛造時相對進給量應***好滿足0.5—0.85。均勻的壓下量可以有效地避免壁厚不均、端面長短不齊等質量問題。

以上就是這篇文章主要給大家講述的內容,希望對大家能夠有所幫助。選擇中重,選擇品質!

上一篇:大型筒體鍛件成形制造技術的發展

下一篇:液壓缸鍛件有哪些?

相關推薦