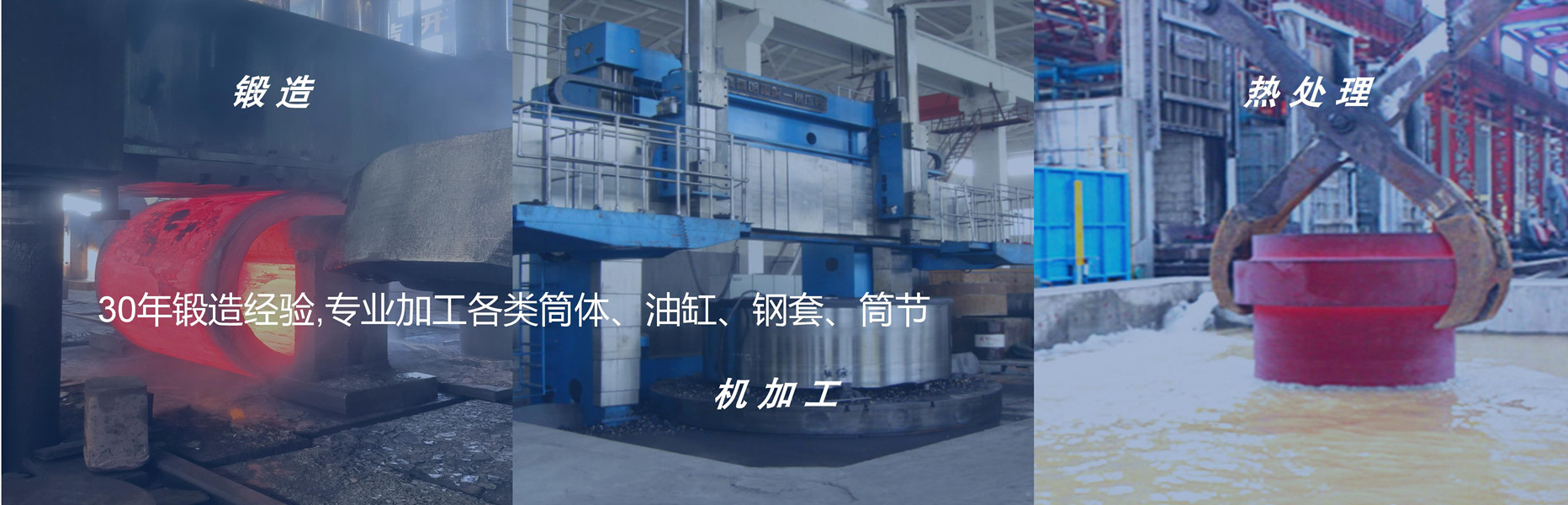

一般鍛鋼支承輥生產(chǎn)工藝流程中包括三次熱處理工序,即:鍛后熱處理、差溫?zé)崽幚砬暗念A(yù)備熱處理和***終熱處理。在有些情況下可以取消差溫?zé)崽幚砬暗念A(yù)備熱處理工序, 而只進(jìn)行兩次熱處理。

鍛后熱處理的作用:

1.細(xì)化晶粒。

由于大型支承輥鍛造變形的不同時(shí)性、不均勻性和再結(jié)晶程度的不同,鍛件毛坯可能出現(xiàn)1-2級的粗大晶粒和混晶現(xiàn)象,必須在鍛后熱處理進(jìn)行重結(jié)晶予以細(xì)化。

傳統(tǒng)工藝鍛后入爐在600-650℃待料保溫,然后直接升溫,這樣做心部降溫很慢,且奧氏體轉(zhuǎn)變不充分。近來的工藝進(jìn)行了一些變更,采用鍛后入爐在400-500℃待料保溫, 或在爐內(nèi)過冷到350℃保持的辦法有利于縮短保溫時(shí)間盡快將毛坯心部奧氏體充分過冷轉(zhuǎn)變?yōu)橹楣怏w組織,然后以較快的加熱速度重新加熱到奧氏體化溫度進(jìn)行重結(jié)晶細(xì)化,再繼之空冷進(jìn)行正火是一種有效的工藝方式,支承輥心部晶粒度在4-5級的居多。在必要時(shí)或?qū)τ谥泻癜遘垯C(jī)特大型支承輥,可以進(jìn)行兩次重結(jié)晶三次過冷,心部晶粒度可控制在5-7級水平。且350℃的過冷溫度處于白點(diǎn)形成溫度之上,不必?fù)?dān)心出現(xiàn)白點(diǎn)。

2.調(diào)整組織消除網(wǎng)狀碳化物。

70Cr3Mo鋼雖屬微過共析鋼,但由于大型鋼錠上部碳元素還偏析相當(dāng)大,90t鋼錠上下端碳含量差可達(dá),0.2%-0.3%,而成為高碳鋼,在1250℃高溫鍛造加熱時(shí)C、Cr完全固溶成單相奧氏體,鍛后自高溫緩冷下來后會(huì)出現(xiàn)網(wǎng)狀和粗粒狀(偏聚區(qū)域)碳化物。對于這種大截面支承輥來說,依靠正火快冷的方式只能在一定程度上予以改善,要完全消除網(wǎng)狀碳化物則難以奏效。因?yàn)榇笮凸ぜ牟啃顭崃看螅鹂绽?/span>時(shí)心部冷速仍是相當(dāng)緩慢的,約在0.3℃/min水平,即使噴風(fēng)冷卻,冷速也只能達(dá)到0.57℃/min水平,毛坯又不可能帶黑皮淬火。較好的解決辦法是在溫度較長時(shí)間保溫,使碳化物部分溶入,剩余未溶碳化物發(fā)生聚集球化,冷卻后細(xì)小的球狀碳化物均勻分布得到粒狀珠光體(球化體)組織。這種組織韌性塑性很好,也為下步熱處理做好了組織準(zhǔn)備。

3.防止出現(xiàn)白點(diǎn)。

鍛后熱處理必須要解決的另一個(gè)問題是防止形成白點(diǎn)缺陷。已經(jīng)知道白點(diǎn)和氫脆產(chǎn)生的機(jī)理是應(yīng)力與氫聯(lián)合作用的結(jié)果,支承輥鍛后熱處理可以消除鍛造應(yīng)力,還應(yīng)考慮擴(kuò)氫的問題。

現(xiàn)在支承輥鋼的冶煉澆注工藝已大量采用鋼包精煉爐精煉除氣加真空澆注的“雙真 空處理”。如果工藝執(zhí)行情況正常,經(jīng)兩次除氣鋼錠冒口氫含量,可以不再考慮擴(kuò)氫問題。對于那些氫含量過高或大氣澆注的鋼錠,由于支承輥截面很大即使擴(kuò)氫時(shí)間延長到800h以上也難以取得理想效果。因此支承輥的“白點(diǎn)”缺陷和“置裂”問題必須主要依靠冶煉澆注階段的除氣措施加以解決。

4.滿足輥頸硬度。

對于某些輥頸硬度要求30-40HSd的支承輥,已經(jīng)取消了差溫淬火前的預(yù)備熱處理工序,而將鍛件預(yù)備熱處理調(diào)整性能和輥頸硬度的任務(wù)交由鍛后熱處理來完成,從而增加了鍛后熱處理的負(fù)擔(dān)和功能。

這類支承輥鍛后熱處理不能進(jìn)行退火,而是要進(jìn)行正、回火處理,并將回火溫度限定在600-660℃。毛坯正、回火處理后的力學(xué)性能,可以滿足大多數(shù)支承輥的性能要求。

筒體鍛件鍛后熱處理的過程必不可少,如果不進(jìn)行鍛后熱處理的話,會(huì)有各種各樣的問題,以上就是鍛后熱處理的作用。

全國免費(fèi)客服電話

13293500000

全國免費(fèi)客服電話

13293500000