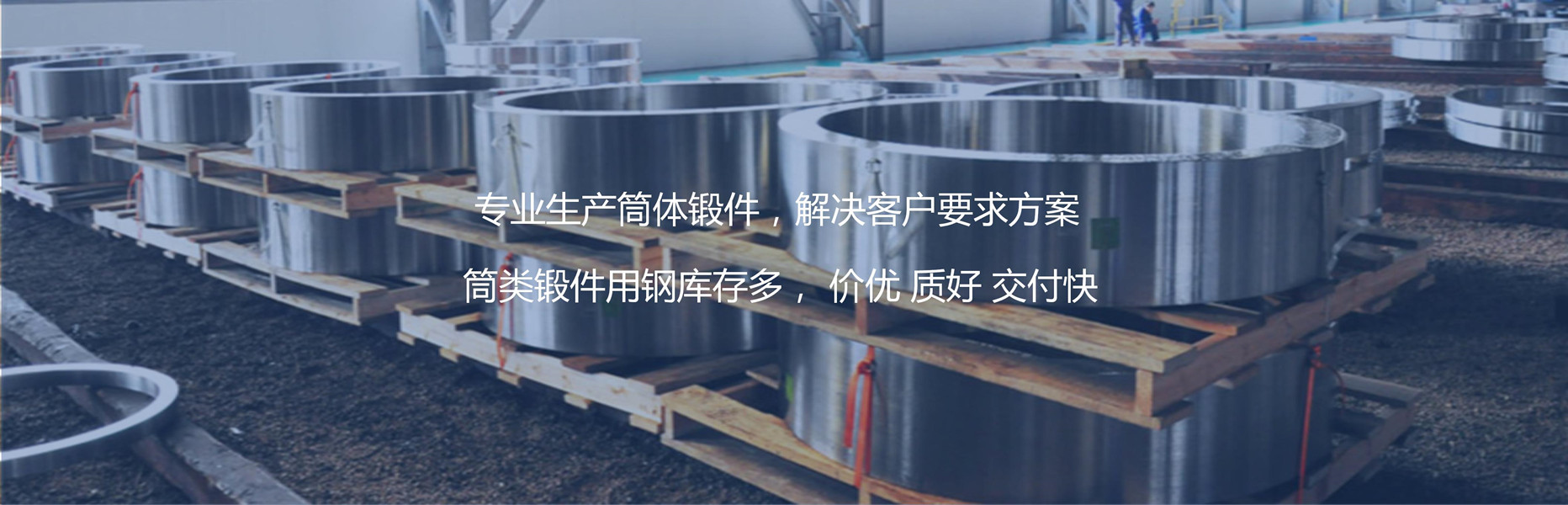

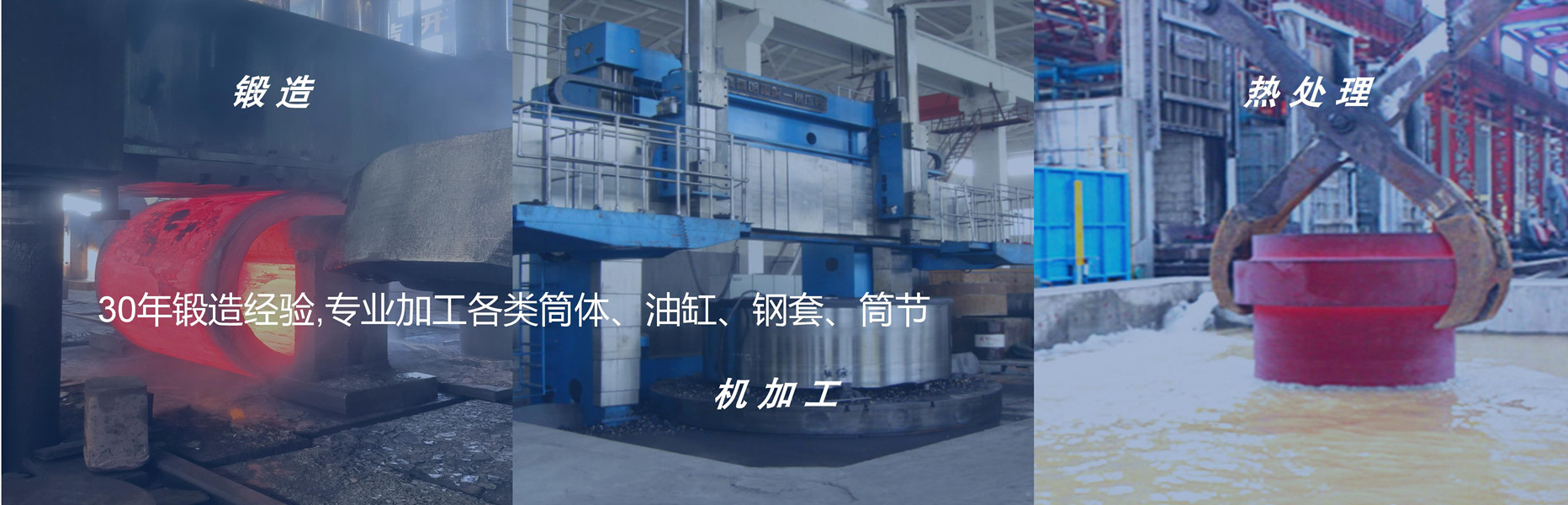

大型筒節(jié)零件的粗加工難度極大,目前國內大型筒節(jié)切削加工的特點,通過對加工難點的分析, 提出提高大型筒節(jié)粗加工效率的有效措施,對筒節(jié)重型車削加工的實際生產(chǎn)具有借鑒作用。大型筒節(jié)是石油化和核電重大工程項目的核心零件。其切削加工效率的高低、加工質量的好壞,直接影響到國家石油化工和核電的建設。

所以對提高切削效率措施進行探討,針對

大型筒節(jié)切削過程,特別是粗車過程中切削效率低,刀具容易(沖擊、粘結)破損、切削熱量大、斷屑難等 突出問題,研究分析了筒節(jié)重型車削中導致這些問題的 主要原因,現(xiàn)就刀具材料優(yōu)選、刀具幾何參數(shù)優(yōu)化、刀片 斷屑槽型優(yōu)化、粗車筒節(jié)切削參數(shù)優(yōu)化以及采用合理冷 卻方式等工藝措施進行探討。

1、刀具材料的優(yōu)選

針對制造筒節(jié)材料本身的特殊性,要解決車削筒節(jié)刀具容易沖擊、粘結破損的問題,對刀具材料的選擇很重要。這就要求刀具材料要具備很高的抗彎強度、良好的沖 擊韌性、紅硬性和耐磨性,而且應具備很好的散熱性能。 一般刀具材料的硬度應高于工件材料很多,才能正常切 削,而加工大型筒節(jié)零件的刀具材料硬度至少應該高于HRC60。考慮生產(chǎn)成本及加工效率要求,可選用硬質合金基底、陶瓷涂層的刀片。

2 、刀具幾何參數(shù)的優(yōu)化

在難加工材料的切削加工 中,刀具幾何參數(shù)非常重要,特 別是角度參數(shù)。大型筒節(jié)切削 過程中,切削力非常大,***大可 達到幾噸。車刀的沖擊破損, 很大程度上是因為刀具角度 選擇不合理。要是刀具角度選 擇合理,有可能用脆性材料也能加工。因為,在重型車削 當中,刀具沖擊破損主要集中在刀尖上(如圖12所示), 所以應從保護刀尖和增加刀片強度方面出發(fā)來選擇或設 計具有合理角度的刀片。

3、刀片斷屑槽型優(yōu)化

斷屑槽通常可以按用途分為精加工、半精加工和粗 加工用斷屑槽。為了改進刀片在粗車難加工材料時的切 削性能,提高刀片使用壽命,應對其斷屑槽進行優(yōu)化。比 如采用負倒棱和凹坑、負倒棱和橢圓球、負倒棱和波浪形 散熱槽組合的斷屑槽槽型。因為切削過程中,切屑從刀具 前刀面流出時,切屑底層與斷屑槽的槽底發(fā)生強烈的摩 擦,會產(chǎn)生大量的熱量,切削熱不斷地從切屑傳遞到刀 片,致使刀片產(chǎn)生磨損。

4、粗車后放置冷卻

由于筒節(jié)零件是核電和石油化7:的重要零件,其加 工精度要求高,又由于筒節(jié)尺寸巨大,考慮到溫度對后續(xù) 加工的影響,需要對其在粗車后進行放置冷卻處理以釋 放應力和粗加工產(chǎn)生的熱變形,從而提高產(chǎn)品的合格率。 怎樣選擇放置時間,又直接影響到筒節(jié)生產(chǎn)效率。因此, 放置所需 時以不影響下道工序加工精度為準。

通過對大型筒節(jié)切削加工過程中的難點進行介紹, 分析其切削過程中引起生產(chǎn)效率低、車削過程中刀具破 損嚴重等原因。提出了從加工用刀具入手(刀具材質優(yōu) 選、刀具幾何角度優(yōu)化、刀片斷屑槽優(yōu)化)配合加工參數(shù) 的優(yōu)化以及合理的冷卻方式等方案,一定程度上解決了大型筒節(jié)切削加 工難題。

全國免費客服電話

13293500000

全國免費客服電話

13293500000