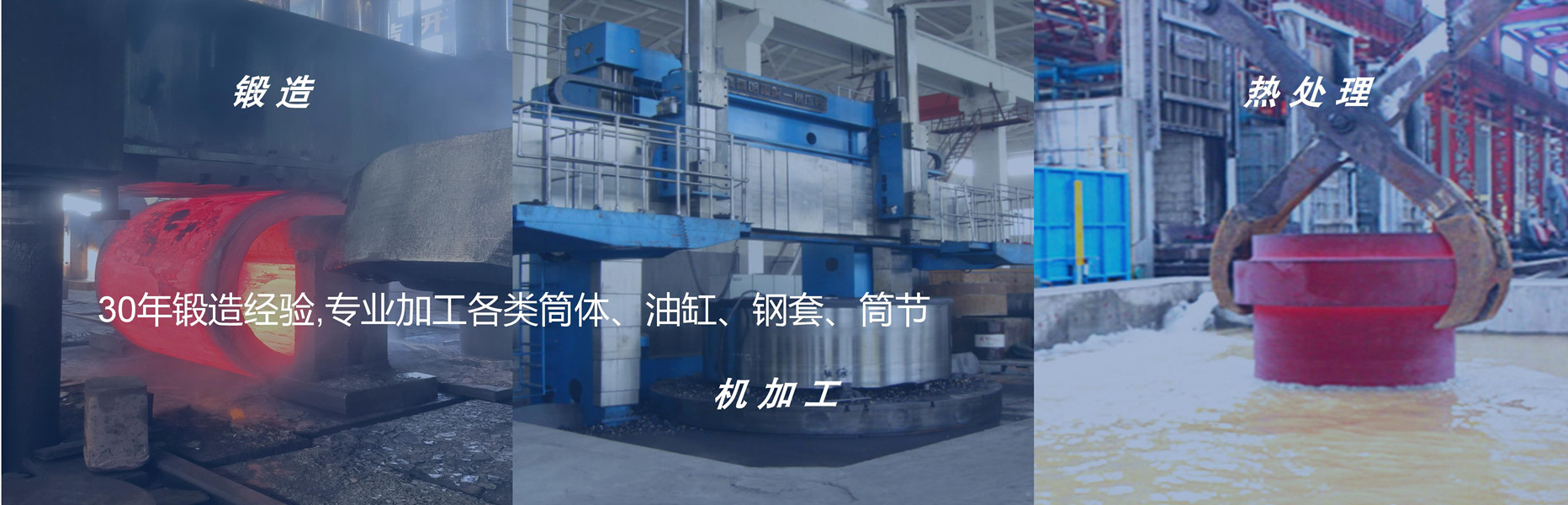

大型薄壁長套類鍛件在大型自由鍛領域中成形難度較大�,主要體現在芯軸拔長過程中金屬沿軸向流動阻力大 �,拔長效率低 ,增加了鍛造時的加熱次數和動能消耗 。 目前 ��,公司所生產的薄壁長套類鍛件壁厚范圍一般為1l0~150mm����,相對壁厚t/d<O.1(其中t為管模壁厚 ���,d為內孔直徑 )�,而且t/d值越小 ,芯軸拔長效率越低 ,越不利于鍛件拔長 ��。以下對影響金屬流動的關鍵因素進行了理論分析和仿真模擬.

薄壁長套類鍛件進行芯軸拔長時�,坯料被上下砧壓縮的區域為變形區 ,左右兩側金屬為外端。變形區域分為 A、B兩 區,A區為直接受力區 ����,B區為間接受力區����,B區受力與變形主要由A區引起的���。A區金屬沿軸向流動時借助外端的作用拉著B區金屬一起伸長 �����;而A區金屬沿切向流動時受到外端限制 ���,因此芯軸拔長時外端金屬起著重要作用���。外端對A區金屬切向流動的限制越強���,越有利于變形區金屬的軸向伸長�,反之則不利于變形金 屬的軸向流動�。在實際生產中,薄壁長套類鍛件集中在中小規 格�����,壁薄,相對壁厚小,極不利于芯軸拔長成形���。因此,如何限制金屬切向流動���、降低金屬軸向流動阻力顯得尤為重要����。以下分別從拔長壓下量���、V砧夾 角及拔長送進量3個關鍵因素進行模擬分析.

芯軸拔長過程中,每錘采用不同壓下量對坯料變形影響情況進行了仿真模擬�,每錘壓下量分別采 用90��、140、190 mm,每次壓下后坯料旋轉45g�。模擬分析發現�����,壓下量較小時,內孔畸變程度較小�����,隨著壓下量的增大���,內孔畸變程度相應增大��,內孔出現折疊的趨勢愈發明顯�����。當壓下量為90mm時���,坯料變形量較小�����,內孔幾乎沒有出現畸變,近似圓形壓下量為140mm時,坯料內孔出現較大畸變,但仍然呈規則形狀,近似橢圓形;壓下量為190mm時����,坯料變形量較大���,內孔畸變增加��,呈現不規則形狀�����,且局部出現折疊的趨勢急劇增加。綜合模擬仿真情況并結合生產實際分析,壓下量較小時易于保證鍛件質量��,但不利于鍛件拔長, 必然增加加熱次數�、浪費動能,生產效率低;壓下童 較大時�,拔長效率高,但隨著壓下量的增大�����,內孔容易出現折傷,鍛件質量不穩定��。因此對于這類小薄壁長套類鍛件成形成品階段每錘壓下量按照90~ 140mm范圍內進行控制較為適宜��。

薄壁長套類鍛件拔長過程中V砧夾角對金屬流 動影響較為明顯�,通過對不同V砧角度進行模擬分 析發現���,采用較小V砧夾角時�,金屬軸向流動阻力較 小���,流動速率較快���,隨著夾角的增大���,軸向金屬流動速率急劇降低�����,采用95夾角時�,V砧對坯料徑向金屬流動限制作用較強�����,流動阻力較 大����,更有利于金屬的軸向流動,***大流動速率約為 0.971 mm/s;采用115°夾角時,V砧對坯料徑向金屬 流動限制逐漸減弱,軸向金屬流動速度慢,***大流動速率約為0.835 mm/s。夾角較小時V砧對坯料徑向金屬流動限制較強��,提高了金屬軸向流動速率�����,但結合實際生產,過小的V砧夾角降低了工裝通用性���,也不利于生產組織���;夾角較大時金屬軸向流動速率 慢,不利于拔長。因此對于中小薄壁長套類鍛件在工裝設計時V砧夾角按照100°~105°較為適宜。

通過采用剛粘塑性有限元法對薄壁長套鍛件 拔長成形進行仿真分析�����,研究結果表明:(1)運用模擬手段研究了壓下量���、V砧夾角和送進量對薄壁長套類鍛件拔長影響規律����,并結合經驗和試驗獲得了合理的工藝參數。(2)實際生產結果表明����,分析提出的工藝參數很好地解決了拔長效率低的問題�。

全國免費客服電話

13293500000

全國免費客服電話

13293500000