— 資訊 —

全國免費客服電話

13293500000

全國免費客服電話

13293500000

郵箱:13293500000@163.com

手機:13293500000

電話:0350-6068888

地址:中國山西

發(fā)布時間:2022-07-20 人氣:

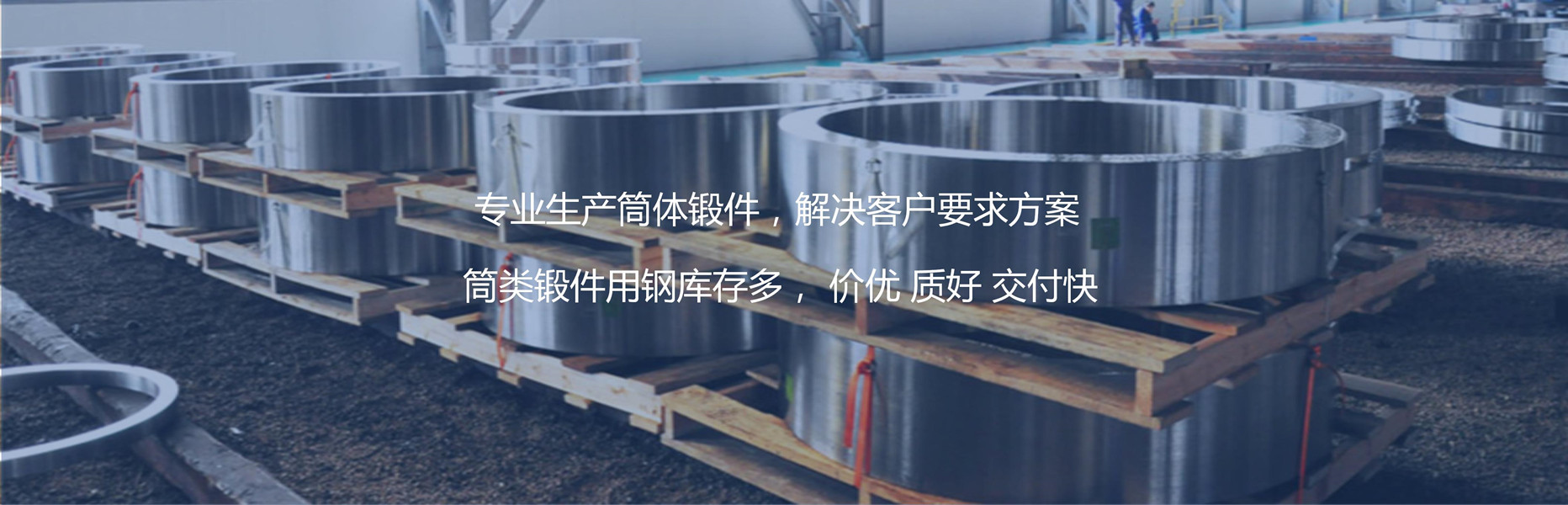

套筒是某醫(yī)用設(shè)備上的一個鍛件,材料為316L不銹鋼。由于該鍛件成品筒部***小壁厚只有1mm,與法蘭部分壁厚差別大,且尺寸精度要求高,所以提出的精加工用毛坯形狀與尺寸,并要求***終精加工前退火以消除前序加工所造成的應力,保證鍛件在以后的長期使用中耐蝕、不變形。316L不銹鋼為鉻鎳系奧氏體不銹鋼,具有良好的力學性能和耐腐蝕性,在醫(yī)用設(shè)備與器械中應用較多。該零件的形狀特點為帶有凸緣的薄壁管件,管部與凸緣直徑相差較大,如果采用厚壁不銹鋼管直接進行機械加工,材料利用率低,只有31.3%。而316L不銹鋼由于合金含量特別是鎳含量高,因此價格較貴,影響鍛件的制造成本。本工藝采用熱擠壓方法成形該鍛件毛坯,對擠壓工藝與模具結(jié)構(gòu)及鍛件后續(xù)熱處理工藝進行了實驗研究。

根據(jù)套筒的粗加工零件圖分析,該零件屬于帶凸緣管形件,可以采用大直徑管坯正擠壓成形小直徑管部和小直徑管坯鐓擠成形大直徑凸緣部兩種方法成形。考慮氧化、熱脹、金屬流動、余量等因素,制定熱擠壓件。根據(jù)等體積計算,鐓擠法變形部分高度與坯料壁厚之比過大,不宜采用。故本工藝采用正擠法,擠壓坯料選用準110mm/準70mm×40mm管坯,經(jīng)計算變形程度ε=69.6%。此時材料利用率為58.9%。

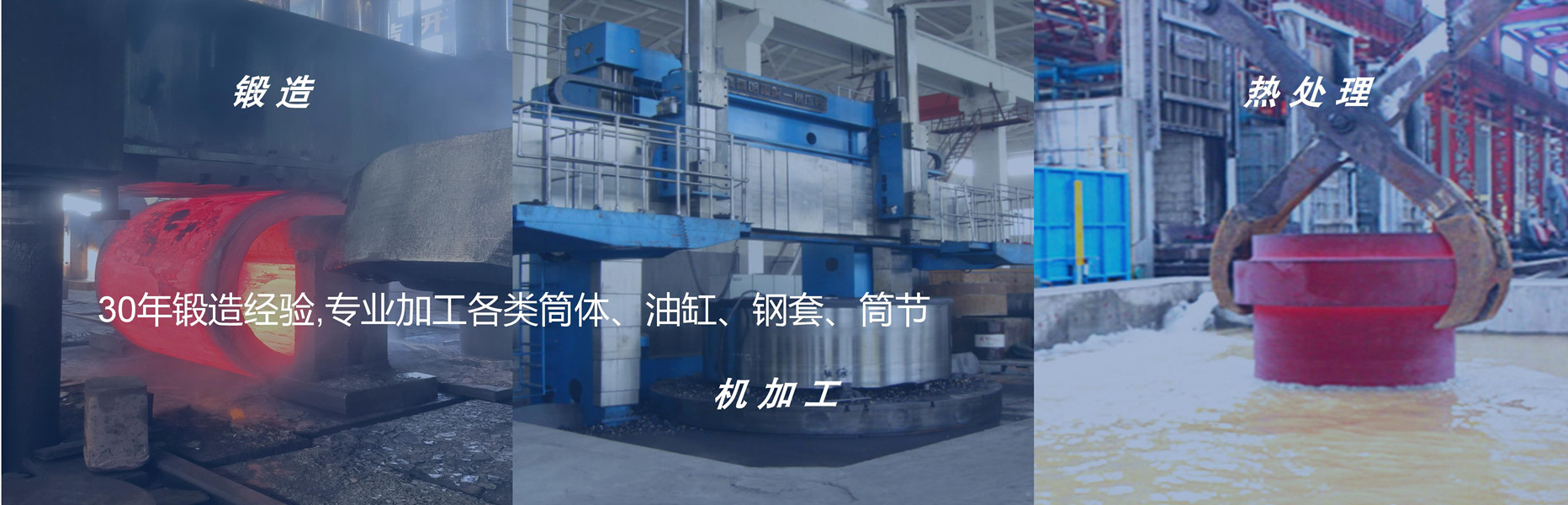

擠壓力的大小對工藝與模具設(shè)計及設(shè)備選用影響很大。在熱擠壓過程中影響擠壓力的因素很多,主要有變形抗力、變形速度、變形程度、加熱溫度、模具參數(shù)、摩擦與潤滑條件等。變形抗力決定于材料自身的組織、性能;變形速度與實際生產(chǎn)條件相關(guān)而無法改變,因此在工藝設(shè)計中主要通過控制加熱溫度、合理分配變形程度、優(yōu)化模具參數(shù)、改善摩擦與潤滑條件等來降低擠壓力。

316L不銹鋼的流變應力隨溫度升高而降低,但變化趨勢從曲線斜率上反映出三個階段,即950~1000℃時的快速變化階段,1000~1150℃的中速變化階段和1150~1250℃緩慢變化階段。換言之,溫度在1150℃以上材料的變形抗力小而且變化平緩;在1150℃以下,材料的變形抗力增大趨勢加快,而溫度在低于1000℃時,則變形抗力急劇增大。另外,流變應力隨著變形程度的增大而增大。相關(guān)研究也表明[1]:1050℃是316L不銹鋼在一定應變速率下的特征溫度,當溫度小于1050℃時,材料的變形抗力增大趨勢非常明顯。考慮到溫度過高對材料組織晶粒的影響,同時盡量減小擠壓力,將擠壓溫度設(shè)計為1150~1200℃。該溫度

下的流變應力為155 MPa,則擠壓力計算值為:P=P 0×F=5.456σb×F=5.456×155×6003.6=5077.1 kN。熱擠壓變形時的實際工況復雜,影響因素較多,所以該計算值可作為設(shè)計參考。實驗設(shè)備選用5MN油壓機的擠壓力基本是夠用的。擠壓過程中坯料與模具間存在熱傳遞,要保證變形時的坯料溫度不低于

1050℃,應將模具充分預熱。實驗證明,模具預熱溫度不夠時,擠壓力很大,5MN油壓機壓至公稱壓力時零件仍未完全成形。

潤滑采用瀝青和石墨。由于模具溫度較高,采用瀝青可提高潤滑劑的高溫附著性能。應變速率雖對熱變形抗力有顯著影響,但由于在實際工藝試驗和生產(chǎn)中,采用的設(shè)備是5MN油壓機,其液壓缸活塞下行速度無法改變,為10mm/s的固定速度,因此未考慮該因素對變形力的影響。

下一篇:鍛造大型護罩筒體鍛件的工藝研究

相關(guān)推薦