制造鍛件需要經(jīng)過一整個(gè)過程,每一個(gè)環(huán)節(jié)都得落實(shí)到,只有做到每個(gè)部分都零誤差,才能保證這個(gè)鍛件的質(zhì)量。那么壓力容器大鍛件是怎么制造的呢,我們就來看看吧。

(1)材料

壓力容器大鍛件所用材料為低合金鋼(對(duì)應(yīng)ASME標(biāo)準(zhǔn)為SA508 Gr.3 Cl.1,RCC-M標(biāo)準(zhǔn)為16MND5),由于壓力容器在整個(gè)核電站的運(yùn)行過程中起著極為重要的作用,因此壓力容器用鋼對(duì)化學(xué)成分有著嚴(yán)格的要求。

主要元素的影響及要求如下:

C:保證強(qiáng)度滿足規(guī)范要求的主要元素。C含量低則強(qiáng)度難以滿足要求,C含量高則會(huì)降低鋼的可焊接性,同時(shí)提高輻照脆化性。因此C含量***好控制在0.18%左右。

Mn:除了起強(qiáng)化基體作用外,還能有效地提高鋼的淬透性,Mn應(yīng)控制在1.40%的范圍內(nèi)。

Ni:明顯增加鋼的低溫韌性,是保證鍛件厚截面鋼淬透性所必需的元素,但試驗(yàn)證明較高的Ni會(huì)提高輻照脆化性。因此Ni含量應(yīng)在保證低溫韌性達(dá)到要求的情況下盡量控制在規(guī)格下限。

Mo:可以提高耐熱性和減少回火脆性。在實(shí)際生產(chǎn)中一般把Mo控制在0.50%左右。

Si:為強(qiáng)化元素,但較高的Si會(huì)增加輻照脆化性。因此Si含量控制在規(guī)范下限為佳。

V:壓力容器鋼要求是本質(zhì)細(xì)晶粒鋼,加少量的V有細(xì)化晶粒作用,可提高強(qiáng)度。但V容易引起焊接熱影響脆化,增加鋼的“再熱裂紋”的敏感性。V含量一般控制在0.05%以下。

Cu、S、P:屬于有害元素,其含量越低越好。

As、Sn、Sb:屬于殘余元素,會(huì)增加鋼的回火脆性和輻照脆性,因此含量越少越好。

(2)冶煉

隨著鍛件尺寸及重量的增大,其鍛件所需鋼錠的重量也不斷變大(如AP1000的一體化頂蓋及堆芯區(qū)的筒體鍛件需要400t等級(jí)鋼錠)。隨著鋼錠重量的增加,對(duì)多包合澆技術(shù)、反偏析補(bǔ)償技術(shù)、夾雜物、氣體元素及有害元素控制技術(shù)等提出了高的要求,從而加大了冶煉難度。

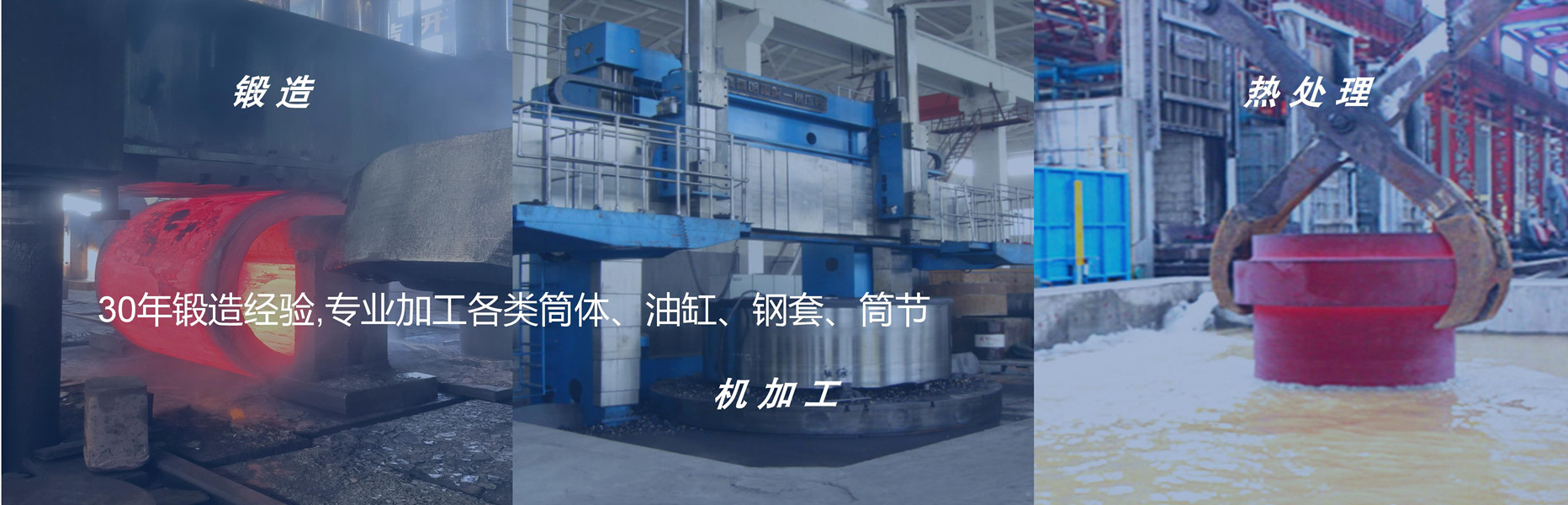

(3)鍛造

隨著鍛件尺寸、重量的增加及一體化程度的加強(qiáng)(如一體化頂蓋實(shí)際上原由頂封頭和頂蓋法蘭兩個(gè)鍛件組成,現(xiàn)已改為整體鍛造成型),這就對(duì)鍛造成型控制、工裝輔具設(shè)計(jì)及制造、硬件設(shè)施(壓機(jī)、操作機(jī)、行車等)的極限能力均提出了新的挑戰(zhàn),鍛造難度明顯增加。

(4)熱處理

隨著核電站安全等級(jí)及運(yùn)行年限的提高,對(duì)鍛件的各項(xiàng)性能考核指標(biāo)也提出了更高的要求(如AP1000堆芯區(qū)筒體的無塑性轉(zhuǎn)變溫度NDTT已提高至-23.3℃不斷裂)。但鍛件尺寸尤其是壁厚的增加,惡化了熱處理?xiàng)l件,限制了鍛件性能的提高,這就對(duì)熱處理技術(shù)提出了更為嚴(yán)格的要求。如性能熱處理爐溫度場(chǎng)的均勻性及溫控精度的控制,強(qiáng)化淬火水槽循環(huán)條件及水溫控制措施等,這對(duì)鍛件***終性能都會(huì)有顯著的影響。

綜上所述,冶煉、鍛造和熱處理是壓力容器大鍛件成功制造的三個(gè)關(guān)鍵環(huán)節(jié),各環(huán)節(jié)相互影響、相互制約,任一環(huán)節(jié)出現(xiàn)問題均會(huì)有可能造成鍛件***終報(bào)廢。要想有效提高鍛件的合格率,需對(duì)每一個(gè)工序都嚴(yán)格控制。

全國(guó)免費(fèi)客服電話

13293500000

全國(guó)免費(fèi)客服電話

13293500000